|

| Die Länge der Molekülketten hat einen großen Einfluss auf die Schweißbarkeit. Die Kettenlänge sollte daher möglichst gleich sein, um homogene Fließeigenschaften zu erhalten. | | Bei sehr hohen Molekulargewichten (wie sie etwa beim PE 100, einem ultrahochmolekularen Polyethylen (PE- HD-UHMW), vorliegen) ist die Kettenlänge so groß, dass die Molekülketten im thermoplastischen Zustand aufgrund der vielen Verschlaufungen mit anderen Molekülketten nicht … |

|

|

|

Wichtig:

Voraussetzung für eine optimale Verschweißung ist ein möglichst ähnliches Schmelzverhalten der beiden Fügepartner.

Grundsätzlich können gleiche MFR-Gruppen miteinander geschweißt werden und in vielen Fällen auch benachbarte Gruppen. MFR = Schmelze-Massefließrate

(Melt Flow Rate)

früher: Schmelzindex (MFI) |

|

Die am Markt erhältlichen Polyethylentypen unterscheiden sich hinsichtlich ihrer Fließfähigkeit im thermoplastischen Bereich z.T. … |

|

|

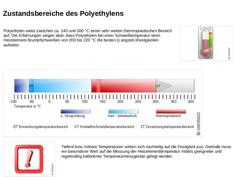

| (Bild: Temperatur)

Polyethylen weist zwischen ca. 140 und 300 °C einen sehr weiten thermoplastischen Bereich auf. Die Erfahrungen zeigen aber, dass Polyethylen bei einer Schweißtemperatur beim Heizelement-Stumpfschweißen von 200 bis 220 °C die besten (Langzeit-)Festigkeiten aufweist. (Bild: Zustandsbereiche von Polyethylen in Anlehnung an [SKZ] [Bild: S&P GmbH]) |

| Wichtig:

Tiefere bzw. höhere Temperaturen wirken sich nachteilig auf die Festigkeit … |

|

|

| Fügepartner haben eine zu niedrige Temperatur (z.B. durch zu niedrige Anwärmzeit, zu lange Umstellzeit etc.), so dass die Beweglichkeit der Molekülketten zu gering ist und damit eine ausreichende Durchmischung der Fügepartner nicht gegeben ist. | | Bei großen Rohrwanddicken sollte die Temperatur des Heizelements an der unteren Grenze des zulässigen Temperaturbereiches eingestellt werden, da die große Materialdicke eine relativ lange Anwärmzeit erforderlich … |

|

|

|

|

|

Die Schweißkraft dient dazu, die plastifizierten Fügepartner miteinander so in Berührung zu bringen, dass sich die Molekülketten ausreichend durchmischen und sich die teilkristallinen Strukturen, die die Festigkeit des Polyethylens bestimmen, ausbilden können.

Die erforderliche Schweißkraft (spezifischer Fügedruck) für Polyethylen ist in der DVS 2207-1 festgelegt und muss auf die entsprechenden vorliegenden Schweißflächen (Kraft pro Fläche) umgerechnet … |

|

|

| (Bild: Einfluß der Schweißkraft beim Heizelement-Stumpfschweißen - zu geringer Fügedruck)

Zu geringer Fügedruck: Mangelnde Durchmischung der Fügepartner. |

| (Bild: Einfluß der Schweißkraft beim Heizelement-Stumpfschweißen - zu hoher Fügedruck)

Zu hoher Fügedruck: Zu viel plastifiziertes Material wird in die Schweißwülste gedrückt. Dadurch treffen kältere Schichten aufeinander, es erfolgt eine ungenügende Vermischung und damit eine Reduzierung der … |

|

|

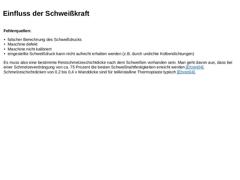

| Fehlerquellen: - falscher Berechnung des Schweißdrucks

- Maschine defekt

- Maschine nicht kalibriert

- eingestellte Schweißdruck kann nicht aufrecht erhalten werden (z.B. durch undichte Kolbendichtungen)

Es muss also eine bestimmte Restschmelzeschichtdicke nach dem Schweißen vorhanden sein. Man geht davon aus, dass bei einer Schmelzeverdrängung von ca. 75 Prozent die besten Schweißnahtfestigkeiten erreicht werden [Ehren04]. Schmelzeschichtdicken von 0,2 … |

|

|

|

|

|

Beim Heizelement-Stumpfschweißen gibt es mehrere zeitliche Größen, die beachtet werden müssen. Die wichtigsten sind: | | (Bild: Heizelement-Stumpfschweißen - Anwärmzeit)

Anwärmzeit | | (Bild: Heizelement-Stumpfschweißen - Abkühlzeit)

Fügedruckaufbauzeit | | (Bild: Heizelement-Stumpfschweißen - Fügedruckaufbauzeit)

Abkühlzeit |

|

|

| (Bild: Heizelement-Stumpfschweißen - Anwärmzeit)

Anwärmzeit Die Anwärmzeit ist die Zeit, um den zu schweißenden Werkstoff auf die richtige Schweißtemperatur und ausreichend in die Tiefe zu erwärmen (plastifizieren). |

|

|

| (Bild: Heizelement-Stumpfschweißen - Abkühlzeit)

Fügedruckaufbauzeit Die Fügedruckaufbauzeit ist die Zeit, in der nach dem Plastifizieren die Fügepartner geschweißt werden. Dabei ist die Schweißgeschwindigkeit beim Berühren der Fügepartner nahe Null. Der Schweißdruck wird innerhalb der vorgegebenen Fügedruckaufbauzeit nach DVS 2207-1 gleichmäßig bis zum Erreichen des ebenfalls in der DVS 2207-1 festgeschriebenen Fügedrucks hochgefahren. In dieser … |

|

|

| (Bild: Heizelement-Stumpfschweißen - Fügedruckaufbauzeit)

Abkühlzeit Die Abkühlzeit ist die Zeit, in der der plastifizierte Werkstoff in der Fügeebene so weit abkühlt, dass die Schweißnaht zumindest in bestimmten Grenzen wieder belastet werden kann, wobei die Endfestigkeit je nach Wanddicke erst wesentlich später erreicht wird (8 bis 24 h nach der Schweißung). |

|

|

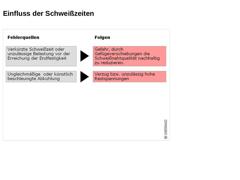

(Bild: Einfluss der Schweißzeiten - Fehlerquellen und Folgen) |

|

|

|

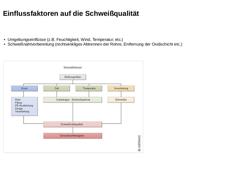

-

Umgebungseinflüsse (z.B. Feuchtigkeit, Wind, Temperatur, etc.)

-

Schweißnahtvorbereitung (rechtwinkliges Abtrennen der Rohre, Entfernung der Oxidschicht etc.)

(Bild: Einflussfaktoren auf die Schweißqualität) |

|

|

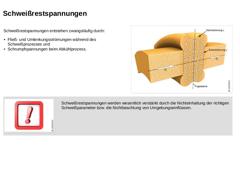

| (Bild: Fließverhalten der Schmelze beim Heizelement-Stumpfschweißen in Anlehnung an [Ehren04] [Bild: S&P GmbH])

Schweißrestspannungen entstehen zwangsläufig durch: - Fließ- und Umlenkungsströmungen während des Schweißprozesses und

- Schrumpfspannungen beim Abkühlprozess.

|

| Wichtig:

Schweißrestspannungen werden wesentlich verstärkt durch die Nichteinhaltung der richtigen Schweißparameter bzw. die Nichtbeachtung von Umgebungseinflüssen. |

|

|

| Wichtig: | Zu hohe Schweißrestspannungen können die Festigkeit und Lebensdauer einer Schweißnaht erheblich herabsetzen und damit zu frühzeitigem Versagen führen. Bei Schweißungen entsprechend den DVS-Richtlinien bewegen sich die Schweißrestspannungen erfahrungsgemäß im unkritischen Bereich. |

|

|

|

(Bild: Frage) |

-

Wurden die Rohrenden rechtwinklig abgetrennt?

-

Wurde die Oxidschicht entfernt?

-

Wurden Schweißtemperatur, -druck und –-zeiten richtig ermittelt?

-

Wurden hierbei Umgebungseinflüsse (z.B. Feuchtigkeit, Wind, Temperatur etc.) berücksichtigt?

-

Ist die Rundheit der Rohrenden sichergestellt (ovale Rohrenden sind durch geeignete Rückformvorrichtungen zu richten)?

-

Sind die Halbzeuge zertifiziert und kalibriert?

-

Wurden Schweißtemperatur, -…

|

|

|

|

|

|

Heizelement-Stumpfschweißen Die Verbindungsflächen der zu schweißenden Rohre werden am Heizelement unter Druck angewärmt und nach Entfernen des Heizelementes zusammengefügt. (Bild: Prinzipskizze Heizelement-Stumfschweißen - Heizelement) |

Heizwendel-Muffenschweißen Elektroschweißfittings sind mit integrierten Widerstandsdrähten ausgerüstet, die beim Schweißvorgang mit elektrischem Strom beaufschlagt werden. (Bild: Prinzipskizze Heizwendel-Muffenschweißen - … |

|

|

|

|

- Rundheit der Rohre überprüfen (ggf. korrigieren)

- Rohrenden axial in den Schweißschlitten einspannen

- Rohrenden mit dem Planhobel spanend bearbeiten und evtl. reinigen

- Planparallelität und Rohrversatz überprüfen (ggf. korrigieren)

- Heizelement reinigen

- Heizelementtemperatur überprüfen

| (Bild: Heizelement-Stumpfschweißen - Bearbeitung der Rohrenden mit einem Planhobel) | | (Bild: PE-HD-Rohre als Ringbund) Vom Ringbund abgerollte PE-HD-Rohre sind oftmals … |

|

|

-

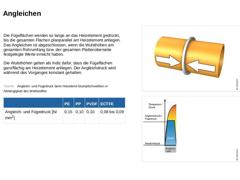

Angleichen: Verbindungsflächen der zu schweißenden Teile am Heizelement unter Druck angleichen

-

Anwärmen: Verbindungsflächen mit reduziertem Druck auf Schweißtemperatur erwärmen

-

Umstellen: Entfernung des Heizelementes

-

Fügen: Verbindungsflächen unter Druck zusammenfügen

|

(Bild: Heizelementstumpfschweißgerät) |

(Bild: Schweißen der PE-HD-Langrohre zu Rohrsträngen) |

(Bild: Schweißen der PE-HD-Langrohre zu Rohrsträngen) |

|

|

|

Die Fügeflächen werden so lange an das Heizelement gedrückt, bis die gesamten Flächen planparallel am Heizelement anliegen. Das Angleichen ist abgeschlossen, wenn die Wulsthöhen am gesamten Rohrumfang bzw. der gesamten Plattenoberseite festgelegte Werte erreicht haben. Die Wulsthöhen gelten als Indiz dafür, dass die Fügeflächen ganzflächig am Heizelement anliegen. Der Angleichdruck wird während des Vorganges konstant gehalten. (Tabelle: Angleich- … |

|